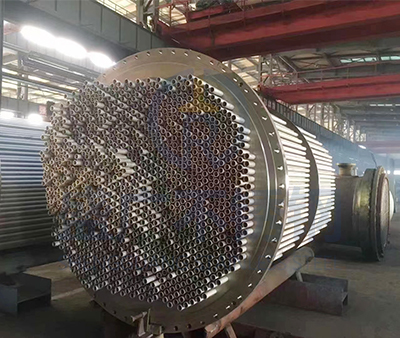

防止不锈钢热交换器管爆管要从哪里入手?

05/10/2025 02:33:47不锈钢热交换器管的爆管问题需要从设计源头到日常运维进行全链条防控。

实际应用中,首先要注重材质选择与制造工艺的匹配。对于长期接触含氯离子介质的工况,316L不锈钢因其优异的耐点蚀和缝隙腐蚀能力成为优选材料,而普通304不锈钢在Cl-浓度超过50mg/L的环境中容易出现应力腐蚀开裂,这点在沿海工厂的冷却水系统中尤为明显。焊接环节必须采用氩弧焊等惰性气体保护工艺,焊后需通过水压试验(标准为1.5倍工作压力)和X射线探伤双重检测,特别要注意法兰连接部位的焊缝完整性,避免因焊接缺陷导致介质渗漏引发腐蚀。

运行过程中,需建立严格的操作规程。建议在换热器进出口安装高精度压力传感器,当监测到压差突然增大超过10%时,往往预示着管道内部出现结垢或堵塞,此时应立即启动在线清洗程序。对于水质硬度较高的系统,除常规的1mm滤网拦截颗粒物外,建议每季度用5%柠檬酸溶液进行循环清洗,清洗温度需控制在60℃以下以防止酸液挥发,清洗完成后需用高压水枪(压力不低于20MPa)对管束进行物理冲刷。北方寒冷地区的用户需要特别注意冬季防护,停机超过48小时必须彻底排空管道,对于无法排净的U型弯管等部位应缠绕电伴热带并包裹3公分厚的岩棉保温层,防止残留液体冻结造成的膨胀破裂。

腐蚀防控是延长不锈钢热交换器管寿命的关键。在氯离子不可避免的工况下,除了选用耐蚀材质,还可以通过双重防护措施提升安全性:管束外壁喷涂改性环氧树脂涂层(耐温需达200℃以上),内壁则采用硝酸钝化处理形成致密氧化膜。同时要严格控制介质pH值在6.5-8.5之间,超出此范围会加速涂层老化和基材腐蚀。实际操作中曾出现因操作工违规使用含硫水质导致管壁点蚀穿孔的案例,因此必须配备在线水质监测设备,当Cl-浓度接近警戒值时自动启动离子交换树脂处理系统。

上一篇:

墨西哥对华不锈钢洗涤槽启动反倾销日落复审调查

下一篇:

不锈钢换热管出现气泡是为啥?