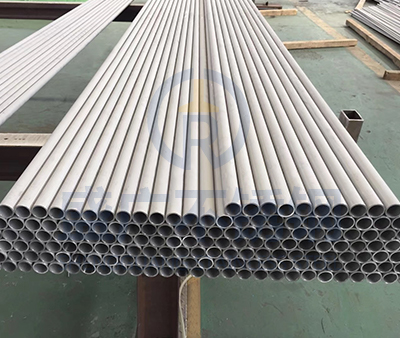

不锈钢换热管的质量应围绕哪些方面控制?

08/09/2025 06:14:12不锈钢换热管的控制要点需贯穿设计选型、制造安装、运行维护全流程。

为确保质量,制造期间应控制以下要素:

一.材料与设计控制

材料适配:

根据介质特性选择:普通水质用304不锈钢;含氯离子环境(如海水)用316L或双相钢2205(耐氯离子腐蚀能力提升3倍以上)。

高温工况(>300℃)优先选用321或310S材质(高温蠕变强度更高)。

结构优化:

波节管设计可通过流体三维湍流自动除垢,传热系数达列管换热器的3倍(水-水传热1500-3500 Kcal/㎡·h·℃)。

易结垢介质优先选用螺纹管/波纹管,减少污垢沉积率40%以上。

二.制造与焊接质量控制

管-板连接工艺:

高压场景(≤35MPa)采用胀焊并用:先焊后胀可避免间隙腐蚀,贴胀减少振动疲劳风险。

薄壁管(如φ10×1.5mm)焊接需精准控制能量密度(35-45J/mm²),熔深达管壁厚70%-80%防烧穿。

表面与清洁度:

焊接前需电解抛光(Ra≤0.8μm)并超声波清洗,合格率比机械抛光提升23%。

保护气体用He=3:7混合比,流量15-20L/min,氧含量控制在120ppm以下。

三.运行与维护控制

防堵塞与结垢:

安装<1mm过滤网拦截杂质,监测进出口压差突变(超过10%需停机清洗)。

化学清洗采用酸碱循环溶解污垢,生物处理适用于有机沉积物。

腐蚀防护:

氯离子浓度>100mg/L时启用双相钢,定期蓝点测试验证钝化膜完整性。

停机时排空液体,避免静态水滞留引发点蚀。

机械损伤预防:

禁止擅自拆卸管板连接部件,定期检查胀焊处松动迹象。

波节管柔性设计可承受6.4MPa压力及450℃高温,但需避免温度骤变>50℃/min。

总结关键管控指标:传热效率波动≤5%、焊缝无损检测合格率≥95%、年腐蚀速率<0.1mm/a。

上一篇:

不锈钢热交换器管是否能热熔?附原因

下一篇:

了解不锈钢换热管的清洗机制